그림들의 출처는 모두 EPFL의 MICRO-565, IEM NEUCHATEL PV-lab 에 있습니다

Prof. Christophe Ballif

앞서 봤듯이, 웨이퍼를 만든 후 PERC 등 최종 태양전지를 만들기 위해 여러 가지의 과정이 필요했다. 여기서는 각각의 과정을 자세히 살펴보고자 한다.

Etching

우선, 갓 잘라낸 웨이퍼는 기본적으로 p-type Si 웨이퍼이다. 잉곳을 만드는 과정에서 p형 doping을 하는 듯 하다. 잘라낸 웨이퍼는 아직 표면에 많은 dislocation, crack 등 불균일한 부분을 가지고 있다. 때문에 표면을 10~15㎛ 정도 제거해 이러한 damage를 없애준다. Etching 과정을 통해 surface texture도 가능하다. 표면의 구조를 알맞게 조절해 빛 반사를 최소화할 수 있는 구조로 만들면 태양전지의 효율을 높일 수 있다. 또한, 차후 process를 맞기 전 표면을 깨끗이 만드는 과정도 포함한다.

화학 물질을 이용해 etching 시키는 wet etching에는 2가지 방법이 있는데

1) alkaline solution을 이용해 etching하는 방법: 굉장히 특정 방향으로의 directional한 etching을 할 수 있다. 즉, 특정 결정 방향으로는 etching시킬 수 있다. anisotropic하다. monocrystalline에 적합하다.

2) acidic solution을 이용하는 방법: 결정 방향 상관없이 모든 방향으로 etching시킨다. isotropic하기 때문에 multi-crystalline silicon에 적합하다.

Monocrystalline Si에서는 alkaline etching을 통해 surface damage를 없앨 수 있다. solution으로 NaOH, KOH 등을 사용한다. etching을 거친 후 웨이퍼는 crack 길이도 짧아지기 때문에 강도도 증가한다.

texturing 효과

위 그래프는 실리콘 웨이퍼 기판에 texturing을 했을 때 반사도, reflectivity가 어떻게 변하는지를 보여준다. 빨간색 선은 texturing 처리를 하지 않은 웨이퍼의 반사도이다. txt는 texturing, ARC는 antireflection coating을 뜻한다. txt나 ARC 처리를 했을 경우 그렇지 않았을 때보다 R값이 유의미하게 감소한다.

Multicrystalline에서는 acidic solution으로 etching을 한다. HF, HNO₃ 등을 사용한다.

P-N junction diffusion

Etching과 cleaning을 마친 후, 이제 태양전지 내부에 pn 접합을 만들어야 한다. pn 접합을 만들어야 전기 전도성이 생긴다. 보통 웨이퍼를 p-type으로 만들기 때문에 n-type 실리콘 부분을 만들기 위해서 인, P, phosphorus를 도핑한다. 인을 포함하고 있는 가스나 dopant를 증착시킴으로써 얻는다.

위 그림은 POCl₃ 가스를 통해 P를 도핑하는 방법이다. 관에 들어간 POCl₃는 산소, Si와 반응해 SiO₂:P 화합물을 형성한다. 이렇게 Si 내부로 들어간 P는 확산하여 n-type Si를 형성하게 된다. 830~920℃ 정도의 온도에서 5~20분동안 처리한다.

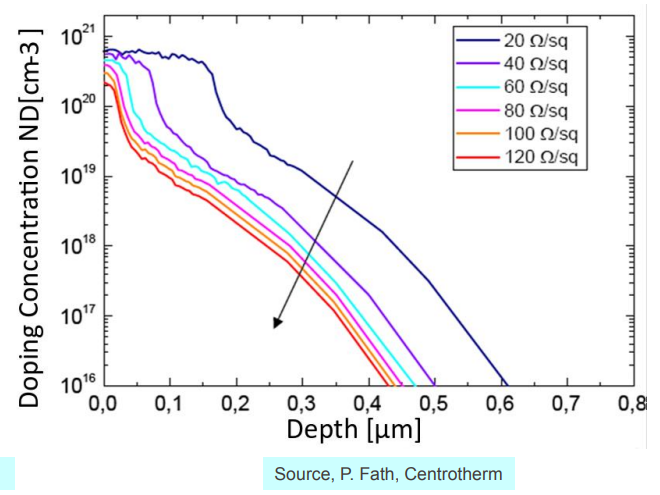

이렇게 도핑된 P의 도핑 농도는 웨이퍼의 깊이에 따라 달라진다. 얕은 곳에서는 doping 농도가 높고 깊은 곳일수록 도핑 농도가 감소한다. 공통적으로 농도 그래프의 모양이 kink and tail 형태를 보인다.

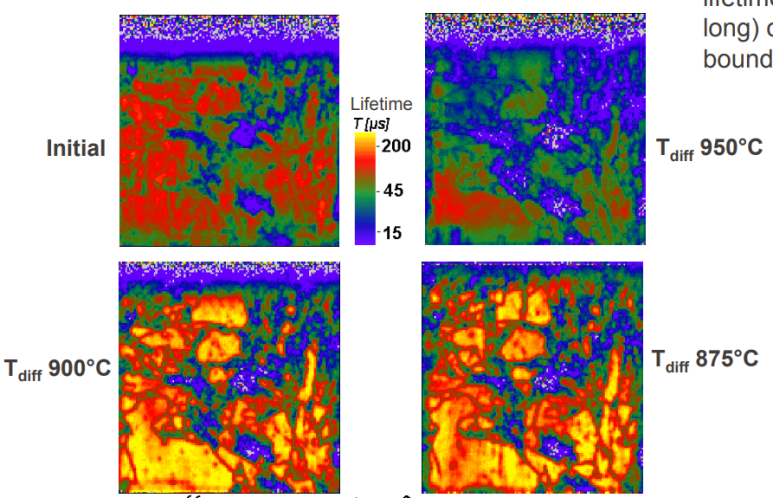

diffusion 동안 gettering이라는 현상이 일어난다. metallic impurity가 side 쪽으로 모이면서 웨이퍼에서 제거된다. diffusion의 온도는 낮을수록 좋다. 온도가 높을 경우 불순물의 용해도가 높아질 수 있다. 하지만 온도가 낮을 때는 diffusion 속도가 느려 시간이 오래 걸린다는 단점이 있긴 하다.

좋은 태양전지를 만들기 위해선 n-side에서의 전류와 p-side에서의 전류를 줄여야 한다.

n+ emitter 쪽의 도핑 농도를 줄이면 Auger recombination 등 재결합 속도를 줄일 수 있다. 때문에 적게 도핑된 표면은 passivation하기 쉽다. 위 그림에서 doping concentration이 낮아질수록 저항이 증가함을 볼 수 있다.

위 그래프에서도 남색에서 빨간색 선으로, 즉 도핑 농도가 높은 cell에서 낮은 cell로 갈수록 IQE, 즉 에너지 전환 효율이 높아짐을 확인할 수 있다. lowly doped emitter는 높은 sheet resistance를 갖고 auger recombination을 줄여 front surface를 passivation하기 쉬워진다. 또한, 파란색의 단파장에 대한 흡수 효율이 눈에 띄게 증가한다. 이는 short circuit current를 증가시킨다.

Diffusion의 마지막 단계로 phosphorus glass removal이라는 과정을 거친다. 표면에 존재하는 SiO₂:P/P2O5 glass를 제거하여 surface passivation을 깨끗하게 한다. 첫 번째로 5% HF용액으로 20℃에서 2분간 etching한다. 그 뒤 물과 공기에서 cleaning한다.

Rear cell passivation

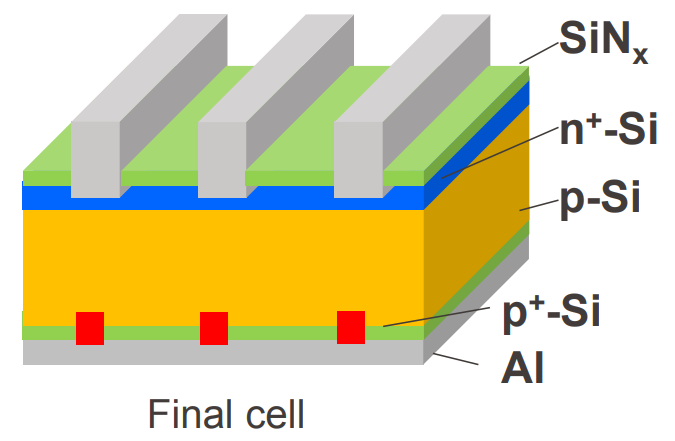

PERC 제조 과정에서만 있는 스텝이다. PERC의 경우 cell의 후면에 Al₂O₃/SiN_x 층을 만들어야 한다. Al₂O₃/SiN_x 층은 고정되어있는 음전하를 가지고 있어 p-type surface에게 이상적인 passivation 층으로 꼽힌다. Al₂O₃ 층을 증착하기 위해 PECVD(plasma enhanced chemical vapor deposition, 플라즈마 형태의 기체를 주입시키고 기판 위에 반응시켜 박막을 증착하는 방법)이나 ALD(atomic layer deposition, 원자를 하나하나 증착시켜 쌓는 방법)을 이용한다.

Antireflection and passivating front coating

passivation layer의 일부인 SiN_x 층은 재결합 속도를 늦추는 passivation 뿐만 아니라 표면의 빛 반사를 방지하는 antireflection coating의 역할도 수행한다. 또한, 수소 원자의 저장고 역할을 수행해 나중에 웨이퍼에 발생하는 defect를 수소 원자로 보완하는 역할을 한다. SiN_x 층을 증착하는 데에도 PECVD 증착 방식이 사용된다.

SiN_x 층의 두께에 따라 색이 달라지는 것을 볼 수 있다.

Rear side dielectric opening

이것도 PERC cell에만 적용되는 과정이다.

레이저로 선택적으로 SiN_x 층을 깎는다.

Screen printing

태양전지 내부의 pn 접합은 태양광을 흡수하고 전류를 생산해낸다. 이 전류를 외부로 추출해야 우리가 에너지로 이용할 수 있다. 즉, 태양전지에 외부 회로를 설치해야 한다. 태양전지 표면에 설치된 전극은 전류를 외부로 추출한다.

Firing

Firing은 굉장히 짧은 annealing이다. annealing은 금속, 재료의 온도를 일정 온도 이상으로 열처리하여 물질을 더 유연하게 만드는 과정이다. Firing은 Ag 전극이 n-doped emitter 부분과 contact을 형성하고 후면에서 알루미늄과 접하는 p+ rear side를 생성한다. 또한 firing 과정에서 SiN_x:H 층에서부터 bulk로 수소 원자의 이동이 일어나 defect를 보완한다.

또, firing은 Al back surface field를 형성한다. Al-BSF라 불리는 그것이다.

위 그래프는 알루미늄과 규소 사이의 조성, 온도에 따라 화합물이 어떤 상(고체, 액체, 혼합물)으로 존재하는지 나타내는 상도표이다. 맨 왼쪽은 순수한 알루미늄, 맨 오른쪽은 순수한 규소이다. 1) 우선 온도를 알루미늄의 녹는점보다 높여 후면 알루미늄 층을 액체 상태로 만든다. 2) 높은 온도에서 실리콘이 알루미늄 melt에 녹는다. 위 그래프에서 2)가 걸쳐 있는 곡선이 액체 알루미늄에 대한 규소의 용해도를 나타내는 곡선이다. 3) 냉각시킨다. 냉각시키면 알루미늄에 대한 실리콘의 용해도가 감소하고, 최대로 녹을 수 있는 실리콘 양이 줄어들면서 알루미늄에 녹아 있었던 실리콘이 재결정되기 시작한다. 4) 그러면 Al을 dopant로 가지는 p+ 실리콘이 성장하고 back surface field도 만들어진다.

이렇게 만들어진 Al-BSF는 어떤 역할을 할까? firing 과정에서 만들어진 p+ Si 층은 더 높은 dopant의 농도로 인해 p-type Si보다 높은 에너지 준위를 갖는다. 그렇기 때문에 n+ layer(emitter), p layer(wafer), p+ layer 순으로 에너지 준위의 경사가 만들어진다. 이렇게 생긴 에너지 경사는 p type Si의 minor carrier인 전자가 p+ layer로 이동하는 것을 막는다. 전자의 접근을 막음으로써 재결합을 방지할 수 있는 것이다.

태양광을 흡수한 pn 접합에서는 자유 정공과 자유 전자가 생성되고, 자유 전자는 n+ 방향, 자유 정공은 p+ 방향으로 이동하면서 전류를 만든다. 이러한 전류가 pn 접합이나 웨이퍼와 SiN layer, Al 층 사이를 이동하거나 버스바, finger를 통해 이동할 때 저항으로 인한 전류 손실이 생길 수 있다. PERC의 경우 후면에 있는 전극을 통해서도 전류가 흐를 수 있다.

Front-contact formation

태양전지 위에 front contact 회로를 그리는 것을 screen printing이라고 한다. front contact의 두께는 보통 30㎛ 정도이다. contact의 원료인 은이 비싸기 때문에 은을 많이 사용할수록 저항을 줄여 전류 손실을 줄일 수 있겠지만 가격이 비싸진다. 그럴 때는 버스바를 많이 넣어 사용되는 은의 양을 줄이면서도 저항을 줄일 수 있다.

버스바, 핑거 등이 무엇인지 궁금하다면 위 그림처럼 태양전지 패널의 곳곳에서 전류를 모아주는 역할을 하는 회로라고 생각하면 된다.

front contact에 있어서 가장 중요한 것은 저항을 줄이는 것이다. 높은 FF를 위해서 약 0.1Ω/cm²보다 낮은 저항 값을 가져야 한다. 때문에 metallization을 통해 저항을 낮춘다. Ag 전극이 p-Si를 침투하는 것을 막기 위해 junction을 깊게 만들어야 하고 높은 농도의 n+ doping이 필요하다.

그런데 어떻게 Ag 전극이 SiN layer를 뚫고 n+ Si 층과 contact할 수 있는 걸까?

은 전극 paste

은 전극을 형성하는 paste는 Ag powder, 납 성분의 glass frit, paste의 유동성을 조절하는 organic material로 이뤄져 있다. 이를 700~800℃의 온도에서 annealing 하면 어떻게 될까?

가열하는 동안 Ag 입자 사이의 sintering, 엉김이 일어난다. glass fit는 고온에서 녹아 SiN 층을 젖게 한다. 그러면 SiN과 Si가 etching 되면서 Si와 Ag가 glass frit 속에서 용해된다. 그 뒤 냉각시킨다. Ag 속 Si의 용해도가 낮아지면서 Si는 고체로 응결된다. 응결된 Si는 웨이퍼 위에 epitaxial하게 다시 성장한다. 한편, Ag 역시 응결된다. 응결된 Ag는 Si 웨이퍼의 결정 방향대로 nucleation되면서 표면 쪽으로 성장한다.

만약 glass frit 속에서 Ag나 Pb의 침전이 일어나지 않는다면 그 부분은 isolated 되어 전류가 흐르지 않는다. A의 경우 direct connection이다. 직접적으로 Ag가 연결되어 전류를 보낸다. B의 경우 tunnel effect로 전류를 보낸다. glass frit의 두께가 매우 얇아 일정 확률로 전자가 glass frit을 통과하여 전류를 만든다. 이런 과정으로 태양전지가 설계된다.

여타 다른 과정은 생략하도록 하겠다.

'태양전지 교과서' 카테고리의 다른 글

| [태양전지 교과서] Week 11 - TOPCON & SHJ (0) | 2025.01.26 |

|---|---|

| [태양전지 교과서] Week 11 - High efficiency solar cell (0) | 2025.01.26 |

| [태양전지 교과서] Week 10 - Al-BSF vs PERC (0) | 2025.01.26 |

| [태양전지 교과서] Week 9 - Properties of Silicon (0) | 2025.01.26 |

| [태양전지 교과서] Week 9 - Polysilicon Wafer (0) | 2025.01.26 |