그림들의 출처는 모두 EPFL의 MICRO-565, IEM NEUCHATEL PV-lab 에 있습니다

Prof. Christophe Ballif

전 글에서 태양전지의 웨이퍼를 만들기 위한 기초 재료인 실리콘 정제를 다뤘는데, 정제한 실리콘을 웨이퍼로 어떻게 만들까?

Ingot fabricaion

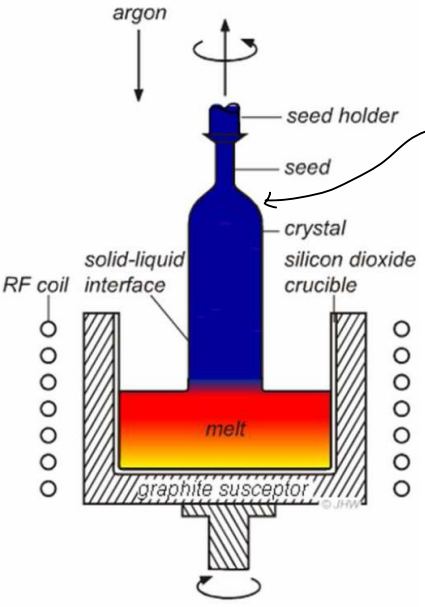

잉곳은 쉽게 말해 실리콘 봉이다. 잉곳을 제조하는 첫 번째 방법으로 초크랄스키 법(Czochralski growth, CZ)을 들 수 있다.

과정은 이렇다. 폴리 실리콘 덩어리를 열로 녹여 melt 형태로 만든다. 그 뒤 실리콘 봉을 담근 후 천천히 회전시킨다. 이 과정에서 액체 상태였던 실리콘은 봉에 붙어 잉곳의 결정 방향에 맞춰 굳는다. 폴리 실리콘 melt를 사용하더라도 액체 실리콘이 봉에 붙을 때는 monocrystalline silicon의 방향에 맞춰 붙기 때문에 여전히 단결정 실리콘을 얻을 수 있다. melt에 dopant를 첨가하여 도핑된 잉곳을 얻을 수도 있다.

문제는 여기에 사용하는 용기, quartz crucible과 susceptor가 실리콘 melt에 탄소와 산소 같은 불순물을 제공할 수 있다는 점이다. 이러한 crucible은 여러 번 사용할 수 있으나 재사용 횟수가 증가할수록 유출되는 불순물 수도 증가한다. 때문에 보통 3~5번 정도 사용하고 새 것으로 교체한다. 산소 불순물이 첨가되어 만들어진 B-O complex는 defect로 작용하여 태양전지의 효율을 낮춘다. 때문에 B-O complex의 형성과 활성을 막을 방법이 필요하다.

시장이 변화하면서 단결정 실리콘에 대한 수요가 높아졌고 잉곳 역시 단결정으로 많이 생산한다. 2021년 65GW였던 단결정 실리콘 시장은 2022년 130GW로 높아졌고, 2023년에는 190GW로 예측된다.

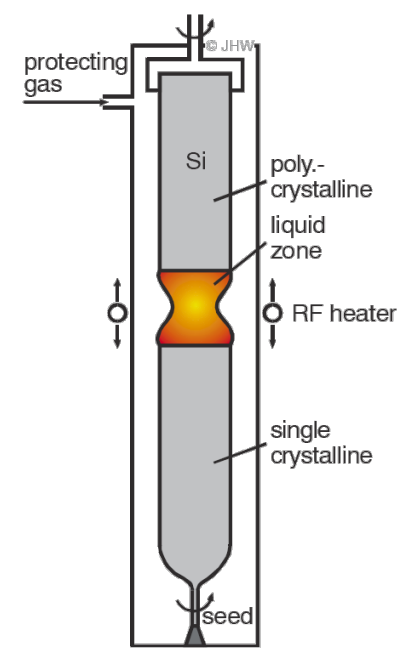

잉곳을 만드는 2번째 방법은 float zone 공법이다.

polysilicon 봉을 준비하고, 히터를 이용해 polysilicon을 녹인다. 히터를 천천히 위아래로 움직여 봉의 모든 부분이 녹았다가 굳을 수 있도록 한다. 녹기 전에는 다결정이었던 실리콘이 녹은 후 재배열되어 단결정으로 변하게 된다. FZ 방법의 장점으로는 crucible을 사용하지 않기 때문에 불순물이 들어갈 염려가 없다. purity 면에서는 매우 좋지만 비싸서 상용적인 웨이퍼용으로는 적합하지 않고 테스트 목적으로 사용한다.

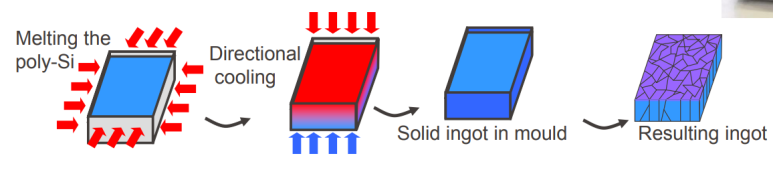

지금까지는 단결정 실리콘 잉곳을 만드는 과정이었다. 다결정 실리콘의 경우 만드는 법이 조금 다르다. 우선, 단결정 실리콘 봉이 필요없다.

polysilicon을 모두 녹여 melt 형태로 만든 후 아래에서부터 냉각시킨다. 맨 아래 바닥의 실리콘의 결정 방향에 따라 그 위에 형성되는 실리콘의 결정 방향이 달라진다.

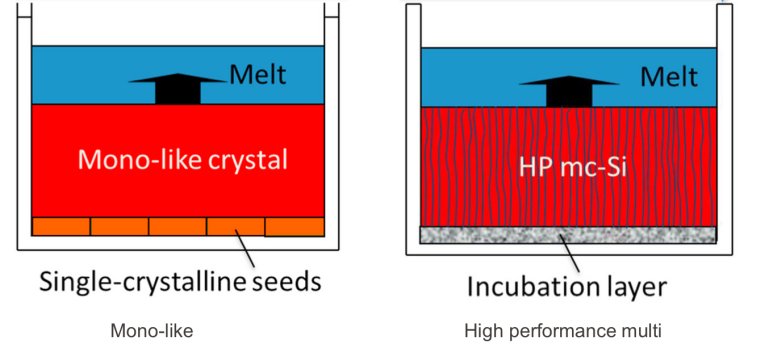

단결정 실리콘 seed 위에 실리콘 melt를 두고 냉각시킬 경우, seed의 결정에 맞춰 냉각되면서 단결정이 만들어진다. 마찬가지로 다결정 실리콘 seed 위에서 냉각시킬 경우, 각각의 결정에 맞춰 성장하고 작은 결정 grain으로 이뤄진 다결정 실리콘이 만들어진다. Incubation layer는 다결정 실리콘을 포함한 층이다.

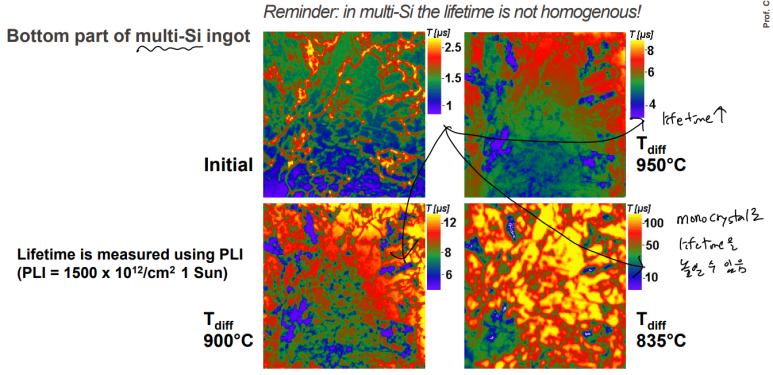

위 그림은 처음의 다결정 실리콘을 단결정으로 바꿀 때 전환 온도에 따른 lifetime을 나타낸 것이다. 전환 온도에 따라 효과는 다르지만, 단결정 실리콘으로 바꿨을 때 lifetime이 증가함을 볼 수 있다. 그리고, 구역 별 lifetime이 균등해진다. 낮은 온도에서 전환했을 때 lifetime이 더 크게 증가하는데, 이것이 왜 그런지는 잘 모르겠다. 아시는 분은 댓글로 남겨주시면 감사...

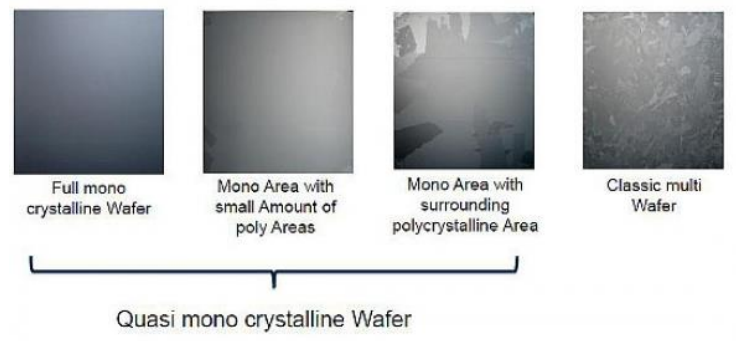

Quasi mono crystalline이라는 것도 있다. 직역하면 유사 단결정이다. 단결정 실리콘을 seed로 해서 단결정 실리콘 잉곳을 만들고자 할 때, 잉곳의 전체가 단결정이 되지 못하고 일부분이 다결정 실리콘이 되는 경우이다.

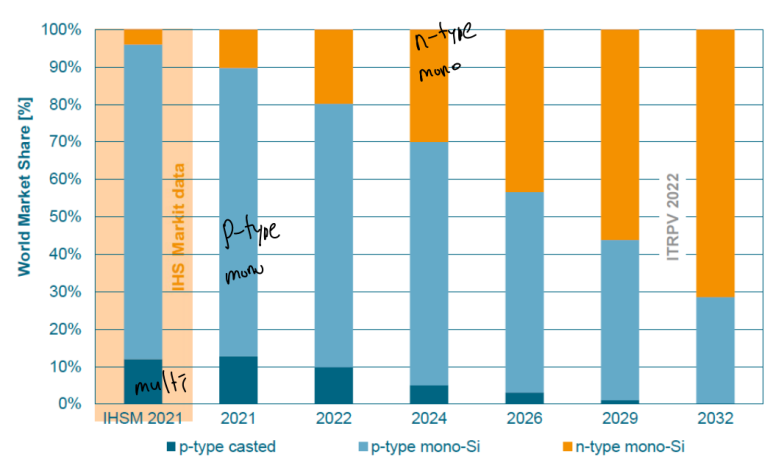

세계적인 추세는 다결정을 줄이고 단결정을 늘리는 방향이다. 단결정 중에서도 n-type 잉곳을 많이 생산하려고 하고 있다.

Wafering

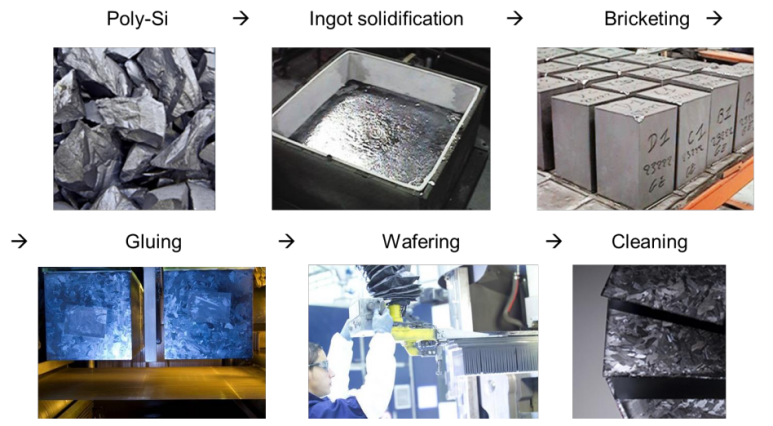

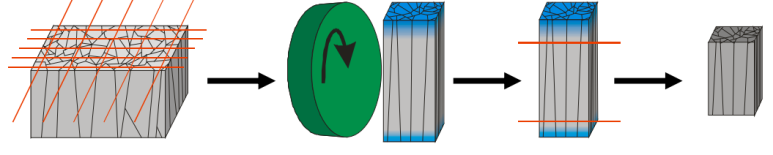

웨이퍼 제조의 전체적인 과정

잉곳을 만들었으면 자르고 다듬어 웨이퍼를 만든다. 그냥 얇게 자른다고 되는 게 아니라 bricketing, gluing, wafering, cleaning 등의 여러 과정이 필요하다.

Bricketing: 둥근 잉곳을 잘라 직육면체 모양으로 만든다.

이렇게 만들어진 block의 윗면과 아랫면은 잘라내야 한다. 가장자리 부분에는 불순물의 농도가 높기 때문이다. crucible로부터 나온 불순물이나 dopant가 segregation 되면서 뭉치기 때문에 가장자리를 잘라낸다. 옆부분도 block을 자르는 과정에서 생기는 crack을 줄여주기 위해서 갈아내는 과정을 거친다. 이렇게 잘라낸 부분은 다시 녹여 실리콘 잉곳을 만드는데 재사용한다. 재료의 양을 최대한 아끼고, 잉곳의 품질을 보장하기 위한 방법이다.

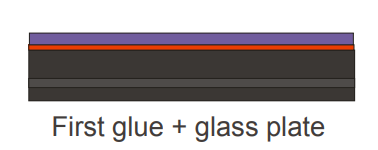

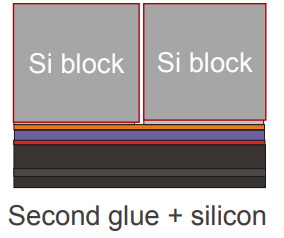

Gluing: 만들어진 실리콘 brick을 홀더에 고정시킨다. 나중에 brick을 saw로 얇게 자를 것이다. 그런데 이 brick이 제대로 고정되어 있지 않으면 얇은 웨이퍼를 자르는 동안 brick이 이동하여 균일하지 않은 웨이퍼가 만들어질 수도 있다. 이를 방지하기 위함이다.

brick을 holder에 고정시키는데 glue와 glass plate가 이용된다. glass plate는 홀더와 실리콘 brick 사이에 위치하여 brick이 완전히 잘리도록 돕는다. brick이 완전히 잘려야 하기 때문에 plate가 조금 잘리게 된다. 한편 glue는 접착제같은 역할이다. glue가 가져야 하는 몇 가지 특징이 있다. brick을 자르는 동안 brick은 가열되지만 홀더는 그렇지 않다. 때문에 brick이 가열되면서 열팽창이 일어나 웨이퍼가 부서질 수 있다. glue는 부드러운 특성을 통해 열팽창으로 인한 충격을 줄여줄 수 있어야 한다. 또한, glue는 뜨거운 웨이퍼를 잡아줄 수 있어야 한다. 또한, brick을 모두 자른 후에는 겉에 묻은 glue를 제거하여 흔적을 지워야 한다. glue은 epoxy 형태로 뜨거운 물을 넣어 wafer와 분리시킨다.

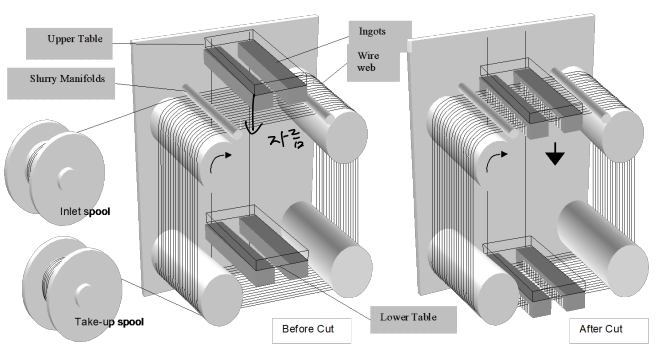

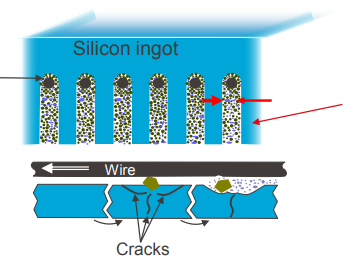

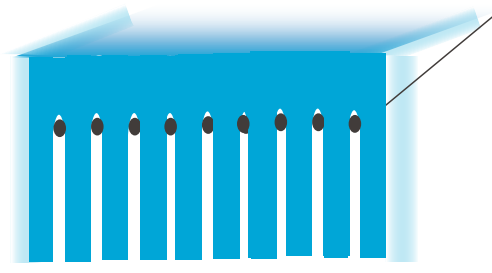

Sawing: 웨이퍼를 홀더에 고정시킨 후 자른다. 요즘은 여러 개의 와이어로 한 번에 웨이퍼를 생산하는 multi wire sawing(MWS) 방식을 이용한다.

그렇다면, 웨이퍼를 자르는 저 wire는 어떤 물질을 사용할까? 웨이퍼를 자를 만한 강도를 가지고 있어야 한다. 2017년까지는 와이어에 SiC particle을 붙여 사용했다.

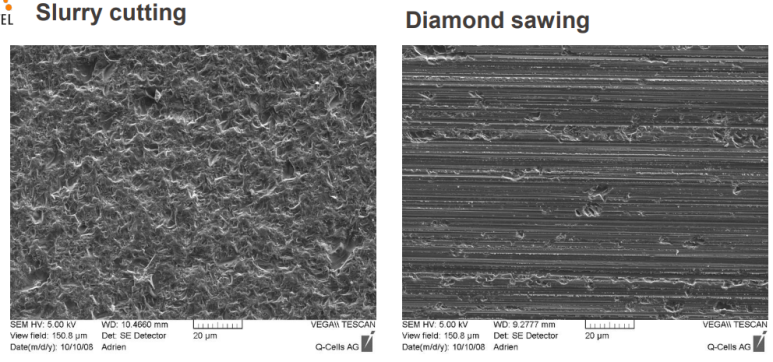

하지만, SiC는 문제가 있었다. SiC가 실리콘과 마찰하는 동안 실리콘에 압력을 줘 웨이퍼에 crack을 유발하고, 불필요한 실리콘까지 떨어져 나간다는 것이다. 와이어가 웨이퍼를 자를 동안 와이어가 지나간 자리의 실리콘은 가루 형태로 떨어질 것이다. 그런데, 와이어의 SiC 입자도 실리콘을 자르기 때문에 SiC 입자에 해당하는 두께만큼의 웨이퍼도 잘리게 된다. 즉, 와이어 두께 + SiC 입자의 두께 x 2 만큼의 실리콘 두께가 낭비되는 것이다. 이는 와이어 한 개 당 130~180 ㎛의 실리콘 손실을 유발한다. 이를 kerf loss라 한다. 오늘날 웨이퍼의 두께가 140~170 ㎛라는 것을 가정할 때 큰 비중이다.

이를 해결하기 위해 도입된 것이 diamond wire이다.

diamond wire를 사용하면 실리콘 손실이 적다

자르는 속도도 2~3배 빠르고 와이어를 더 여러 번 사용할 수 있다. 깔끔하게 잘리기 때문에 웨이퍼에서 낭비되는 실리콘 역시 적다. kerf loss는 55~66 ㎛로 SiC 경우보다 훨씬 적다. 단, 다이아몬드다 보니 더 비싸다. 2017~2018년 동안 대부분의 기업들이 다이아몬드 와이어를 사용하기 시작했다.

diamond cutting의 경우에 wafer가 더 깔끔하게 잘린다는 것을 확인할 수 있다

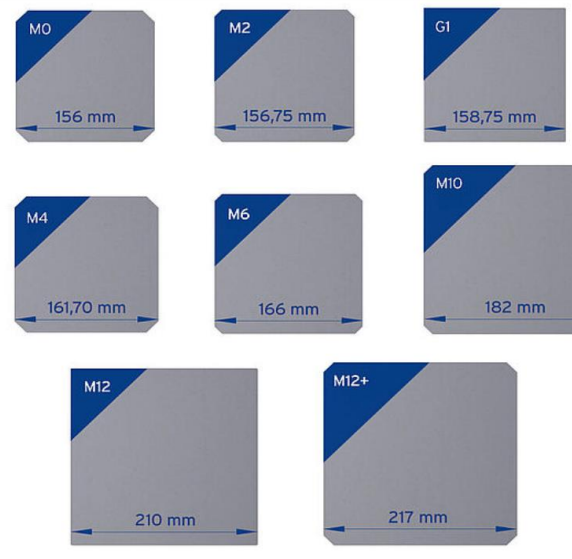

웨이퍼의 크기는 커지는 추세이다. 웨이퍼를 크게 만들수록 cell process에서 생산성을 높일 수 있고 잘리는 영역의 비율을 줄여 효율을 높일 수 있기 때문이다. module 자체를 크게 만드는 데 기여해 module 내 발전 하지 못하는 edge 부분을 줄여 비활성한 부분을 줄일 수 있다.

'태양전지 교과서' 카테고리의 다른 글

| [태양전지 교과서] Week 10 - Al-BSF vs PERC (0) | 2025.01.26 |

|---|---|

| [태양전지 교과서] Week 9 - Properties of Silicon (0) | 2025.01.26 |

| [태양전지 교과서] Week 9 - Crystalline Si preparation (0) | 2025.01.26 |

| [태양전지 교과서] Week 8 - Finite Solar Cell (0) | 2025.01.26 |

| [태양전지 교과서] Week 8 - Photocurrent in illuminated p-n solar cell (0) | 2025.01.26 |