[태양전지 교과서] Week 9 - Crystalline Si preparation

그림들의 출처는 모두 EPFL의 MICRO-565, IEM NEUCHATEL PV-lab 에 있습니다

Prof. Christophe Ballif

Week 1~4에서는 태양전지의 개괄적인 원리와 거시적인 추세를 살펴보았다.

Week 5~8에서는 태양전지의 원리를 미시적인 관점에서 살펴보았다.

이제 마지막 Week 9~12에서는 태양전지를 실제 산업 공정에서는 어떻게 설계하고 제조하는지 살펴볼 예정이다.

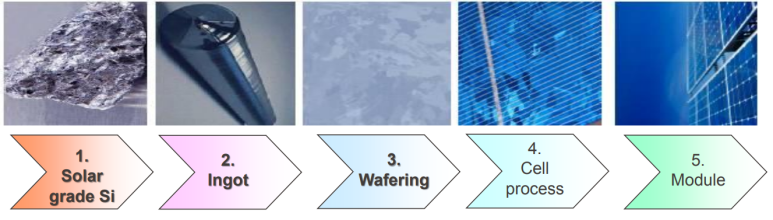

Crystalline Si standard chain

태양전지의 대표적인 예시로, 실리콘 태양전지가 있다. 실리콘 태양전지를 제조하기 위해서 순수한 실리콘을 만들고 이를 잉곳과 웨이퍼의 형태로 자르는 과정이 필요하다. 그 뒤, 웨이퍼를 기반으로 해서 도핑, 산화물 막 형성 등 cell process를 거치면 모듈이 완성되는 것이다. Week 9에서는 웨이퍼 제조까지의 과정을 다룬다.

이 중 웨이퍼 제조 과정은 태양전지 제조 과정의 핵심으로 꼽힌다. 웨이퍼의 실리콘 퀄리티는 태양전지의 효율과 수명을 결정한다. 폴리실리콘 태양전지에서 웨이퍼는 태양전지의 가격을 결정하는 요소이며 웨이퍼를 얼마나 효율적으로 제조하는지에 따라 태양전지를 제조할 때 소모하는 에너지와 배출되는 CO2의 양이 달라진다. 2000년에는, 1W의 module을 제조하는데 20g의 실리콘이 사용되었으며 이는 250kWh/kg의 전력 효율에 해당한다.

2020년에는 고품질의 단결정(mono crystalline) 웨이퍼를 제조하는데 5-6 cts/W의 비용이 필요하다. 1m²의 module을 만들기 위해 10~12$가 필요하다.

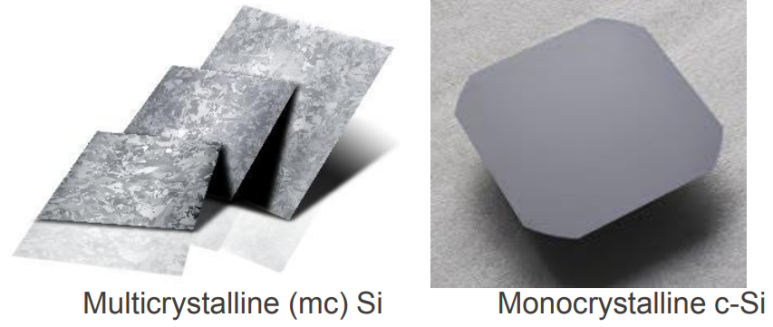

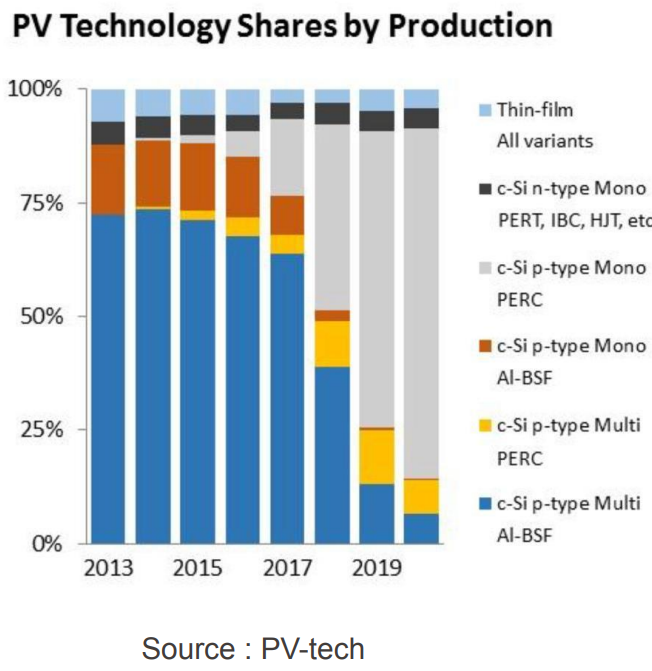

최근 들어, 태양전지의 시장이 다결정에서 단결정 실리콘 태양전지로 급격하게 바뀌고 있다. 다결정 태양전지의 비중은 줄고, 단결정 태양전지 시장이 급격하게 성장하고 있다. 다결정 태양전지는 가격이 저렴하지만 효율이 단결정에 비해 낮다. 단결정을 제조하고 웨이퍼를 자르는 기술이 발전하고 고효율 태양전지에 대한 시장의 요구가 높아졌기 때문이다.

반도체에 사용되는 실리콘과 태양전지에 사용되는 실리콘 웨이퍼는 같은 과정으로 만들어진다.

1. 순수한 Si 분리

metallurgical grade Si을 준비한다. metallurgical grade Si은 메탈 실리콘이라고 불리는데, 광석 형태의 Si를 코크스 등의 환원제로 환원시켜 얻은 실리콘이다. metallurgical이 '야금학적인'이라는 뜻인데 야금의 과정을 통해 얻은 Si로 보인다. 그 뒤 gas phase에서 순수하게 Si을 정화시키고 다결정 Si 막대를 제조한다.

2. 잉곳 제작

다결정 실리콘 잉곳을 만들거나, 초크랄스키 법(CZ) 또는 float zone 공법(FZ)으로 단결정 실리콘 잉곳을 만든다.

3. 웨이퍼링

만든 잉곳을 잘라 웨이퍼로 만든다.

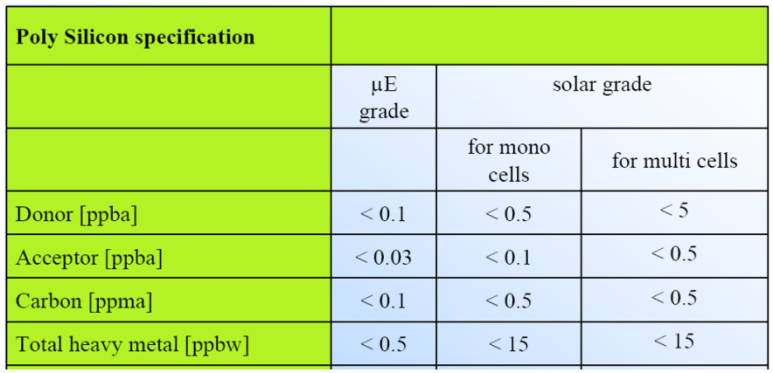

실리콘 잉곳과 웨이퍼를 만들 때 중요한 것은 불순물이 없어야 한다는 것이다. 1 ppbw의 Fe 원자는 태양전지의 수명과 효율을 크게 줄일 수 있다. 때문에 불순물의 농도를 ppba, ppbw 수준 이하로 줄여야 한다. ppbw는 part per billion weight의 약자로, 1,000,000,000g 중 1g의 비율이다. ppba는 part per billion dopants로 원자 1,000,000,000 개 중 1개의 비율이다.

반도체와 태양전지 산업에서 불순물의 농도가 얼마나 제한되는지 보여준다

만약, 보다 많은 10ppbw 정도의 철 원자가 Si에 포함되어 있다면 Si 내부에서 응집이 발생한다.

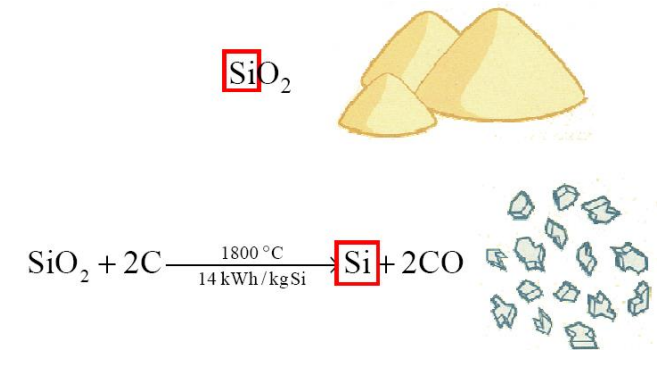

Metallurgical grade Si(MG-Si)

MG-Si는 석영을 코크스 등 환원제 조건 하에 환원시켜서 얻은 실리콘이다. 실리콘 원석을 이용해 MG-Si를 만들 경우 1% 정도의 불순물이 껴있어 아직 웨이퍼에 부적합하다. 추가적은 정제 과정이 필요하다.

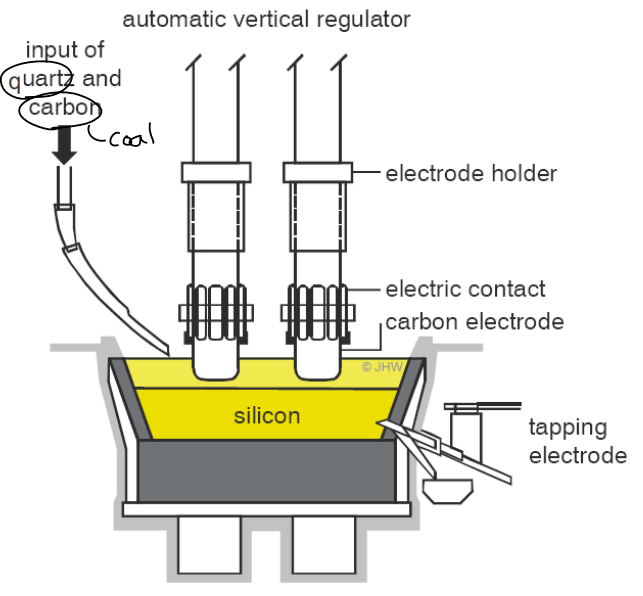

실리콘과 carbon을 함께 화로에 넣고 전류를 흘려 가열한다. 원석 내 산화 실리콘이 탄소와 반응하여 metallic liquid Si을 만들게 된다. 이 과정에서 일산화탄소, 이산화탄소 등이 방출된다. 1kg의 Si을 생산하기 위해 보통 12kWh의 전력을 요구한다.

Purification of MG-Si

아까 말했듯 처음 제조한 MG-Si는 많은 불순물을 포함하므로 이를 정제하는 과정이 필요하다. 그 첫 번째 방법으로 Siemens process를 들 수 있다.

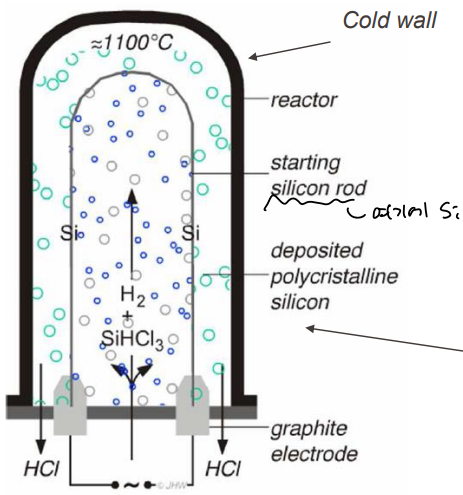

1. Siemens process

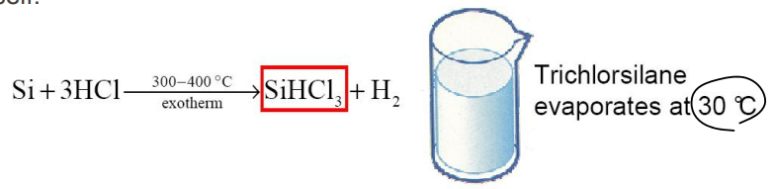

Siemens process는 기체 상 증류를 반복해 불순물을 제거하는 방법이다.

규소를 염산과 반응시켜 SiHCl₃, trichlorosilane(TCS)라 불리는 용액을 만든다. 핵심은 규소에 포함되어 있는 여타 다른 불순물 금속들은 휘발성이 높지 않은 데 비해 이 TCS 용액은 휘발성이 높아 30도에서도 증발한다는 것이다. 이러한 증류 과정을 3~7번 반복함으로써 순수한 Si를 만들 수 있다.

이제 TCS 용액으로부터 다시 Si을 분리시켜야 한다.

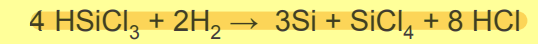

순수한 실리콘 봉이 설치되어 있는 방에 TCS를 높은 온도로 노출시킨다. 여기에 수소를 첨가하면 TCS와 수소가 반응하면서 순수한 Si으로 분해되어 실리콘 봉에 함께 붙게 된다. 외부에는 cold wall이 있다. 용도는 정확히 모르겠으나 HCl을 회수하기 위함으로 생각된다. 위 화학 반응식에서 볼 수 있듯이, 이 과정에서 SiCl₄(STC) 불순물이 생긴다. STC 내부에도 실리콘이 들어 있기 때문에 STC를 TCS로 다시 전환해 실리콘을 회수하는 데 사용한다. 이를 통해 실리콘의 가격을 낮춘다. Si를 생산하는 과정은 많은 에너지를 필요로 한다. 2000년에는 200kWh/kg의 전력이 소모되었다. 반응기의 크기를 키우거나, 관형 필라멘트를 통해 표면적을 키우는 등의 조치로 현재는 40~45kWh/kg 정도로 전력 소모를 낮췄다.

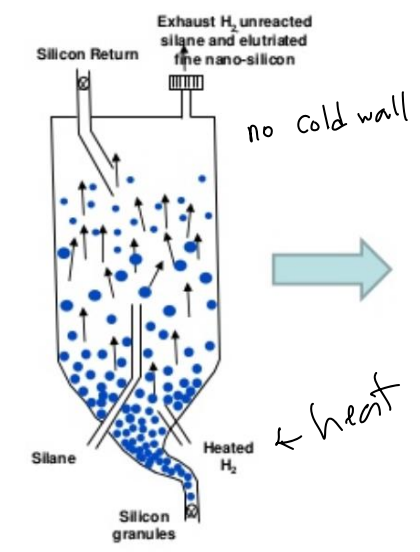

2. Fluidized bed reactor

Si를 정제하는 두 번째 방법으로 fluidized bed reactor(FBR)을 이용하는 방법이 있다. cold wall이 필요하지 않아 에너지 소모를 낮출 수 있다. 여기서는 실리콘이 silane (SiH₄) 형태로 시작하여 Si 알맹이 형태로 변환된다.

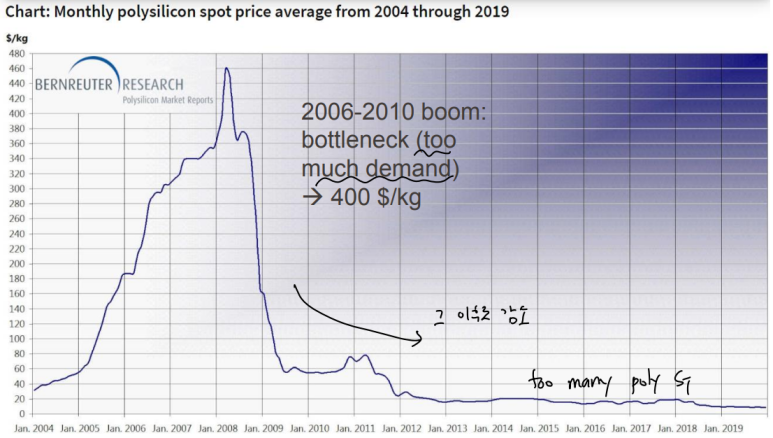

Polysilicon cost trend

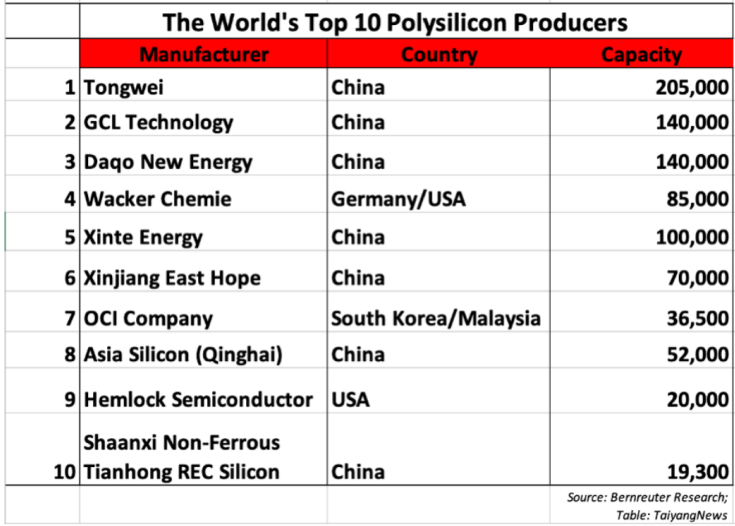

polysilicon의 생산량은 점점 커져 2004년 29,000 MT이었지만, 2021년 620,000 MT, 2023년 1,200,000 MT으로 증가했다.

2022년 4월 기준으로 polysilicon을 생산하는 주요 기업들은 위와 같으며 중국 기업의 비중이 크다.

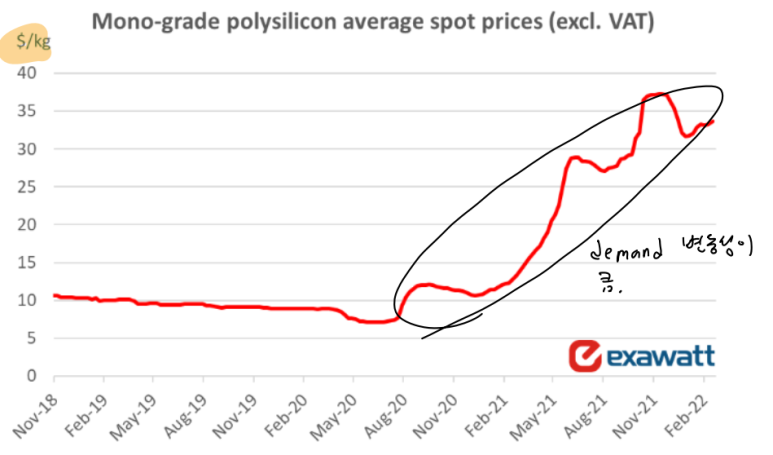

실리콘의 가격은 꾸준히 떨어졌다. 2006~2010년 잠시 가격이 올랐는데, 이는 이 시기에 태양광 붐이 불어 실리콘에 대한 수요가 공급에 비해 많아졌기 때문이다. 2020년 기준, 좋은 퀄리티의 폴리실리콘이 10$/kg의 가격으로 책정되어 있다.

한편, 2021년 부터 실리콘의 가격은 큰 변동을 보이면서 조금씩 오르기 시작했다. 우크라이나 전쟁의 영향도 있으나 polysilicon을 생산하는 기업이 크게 공급했음에도 불구하고 수요를 따라가지 못해 가격이 올랐기 때문이라고 한다. 2023년 3월에는 다시 20$/kg으로 감소했다.

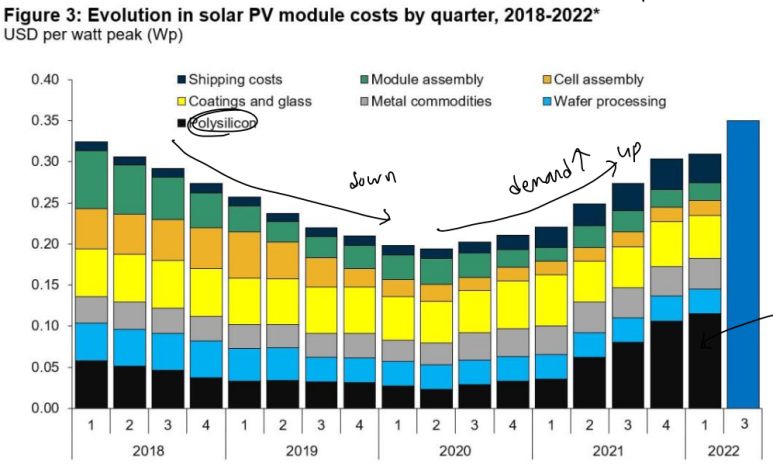

위 그래프에서 black column에 집중하면 polysilicon의 가격 변화를 볼 수 있다. 오늘 날에는 polysilicon의 가격이 전체 모듈의 가격에서 큰 비중을 차지함을 볼 수 있다. polysilicon의 가격은 오늘날 모듈 가격에서 중요한 요소로 작용한다.